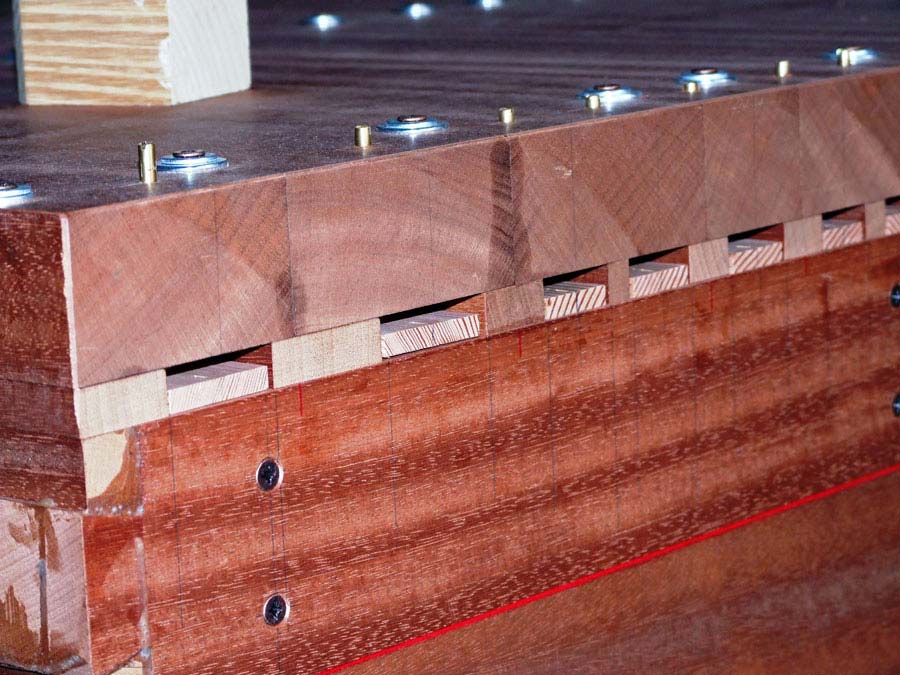

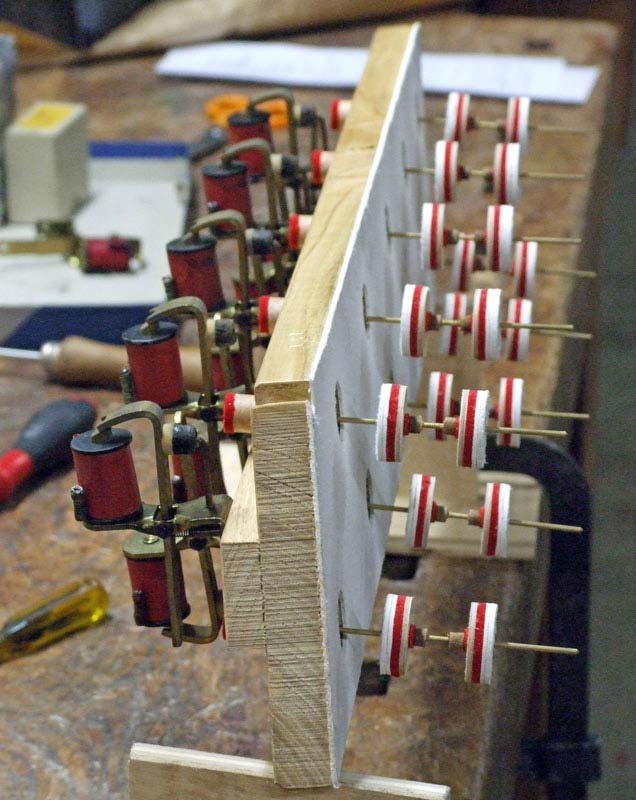

1) la fase iniziale della costruzione dei nuovi somieri

Dopo avere scelto le migliori tavole di legno di mogano si inizia a costruire il telaio e i coperchi. I coperchi sono quella parte del somiere dove appoggiano le canne e proprio per questo dovranno essere forati.

Il numero complessivo di fori che verranno praticati nei coperchi sarà superiore a 1200 molti dei quali dovranno essere deviati creando un condotto nella parte interna dei coperchi. Questa operazione viene effettuata con un lavoro di foratura laterale e con la successiva asportazione manuale del materiale eccedente.

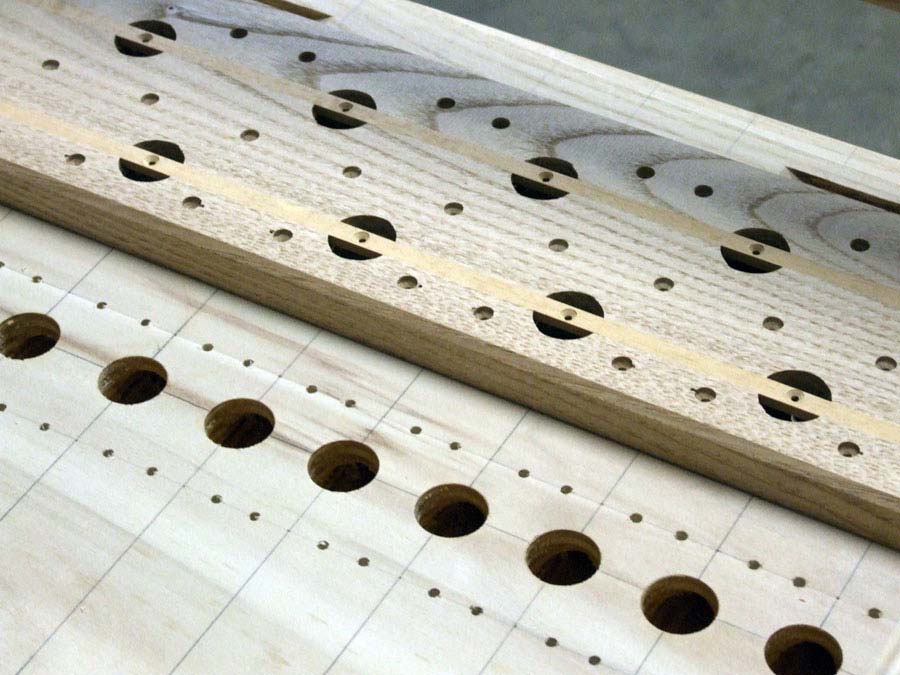

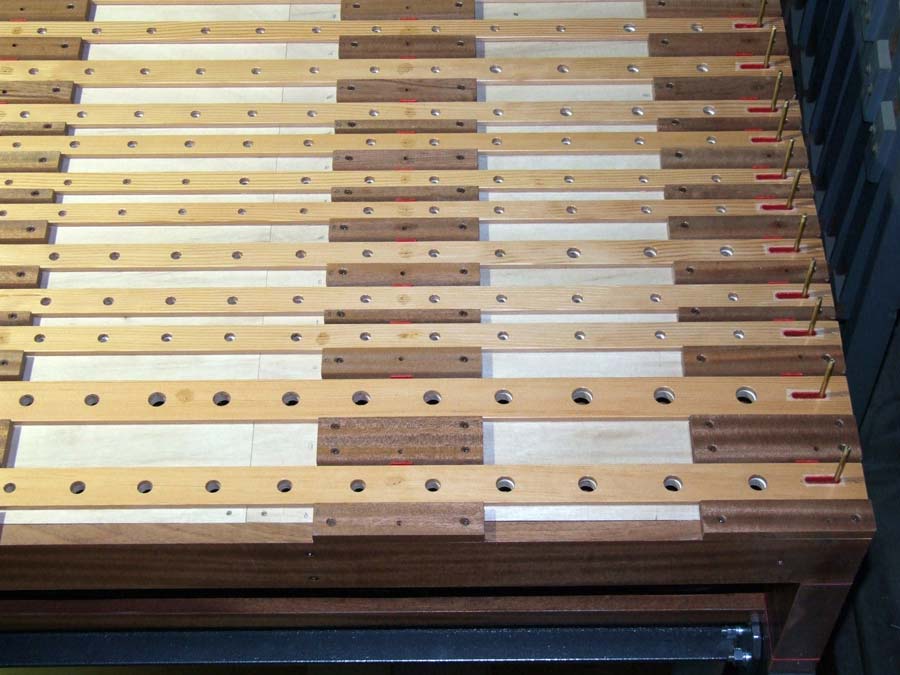

2) uno dei due somieri del Grand’organo con l’approntamento dei coperchi

3) realizzazione dell’incastellatura in ferro dove verranno collocati i nuovi somieri maestri del primo organo

Parallelamente alla costruzione dei somieri si è provvisto anche alla realizzazione dell’incastellatura in ferro sulla quale verranno collocati i nuovi somieri maestri del primo organo.

Nell’immagine possiamo osservare la massiccia travatura in fase avanzata di costruzione che reggerà tutto il peso dei somieri e delle numerose canne.

4) ultimata la costruzione dell’incastellatura in ferro si è provveduto alla verniciatura e al successivo montaggio in loco

Nell’immagine possiamo osservare l’incastellatura portante definitivamente montata nel vano del Grand’organo pronta a ricevere i nuovi somieri in fase di realizzazione.

5) aggiustaggio delle stecche dei registri su uno dei due somieri maestri del Grand’organo

Donato Corno durante la delicata fase di aggiustaggio delle stecche dei registri su uno dei due somieri maestri del Grand’organo. Le stecche o “tiri” sono dei regoli forati che comandano l’apertura dell’aria a tutta una fila di canne: il registro.

6) particolare di alcune stecche posizionate sul somiere ad aggiustaggio ultimato

7) il grande somiere del primo organo a montaggio delle stecche ultimato

Particolare del grande somiere del primo organo, a montaggio delle stecche ultimato, ripreso dal lato dove verrà agganciato l’attuatore di comando. L’attuatore è un grosso doppio solenoide, alimentato elettricamente in corrente continua, dotato di scheda elettronica di regolazione.

8) particolare che mostra dove scorrono le stecche all’interno del somiere dal lato opposto dell’attuatore

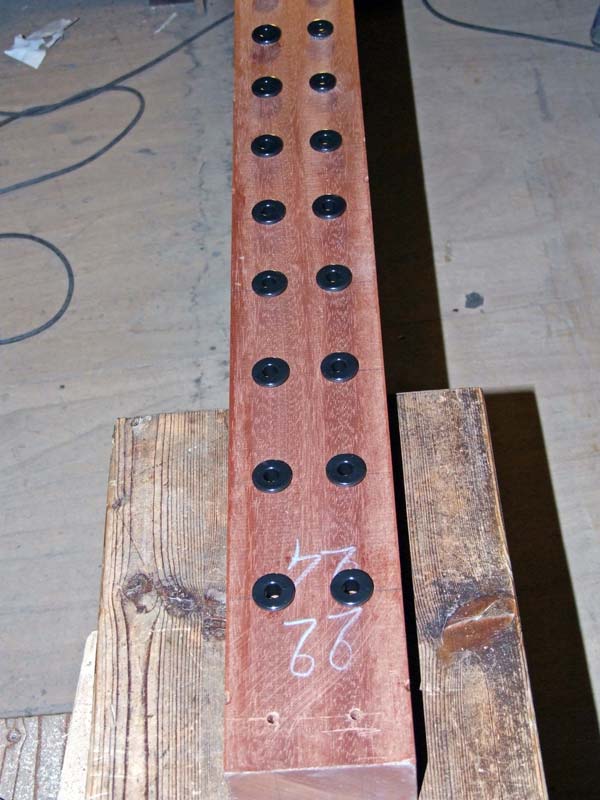

9) coperchio inferiore di chiusura di uno dei somieri in lavorazione

Nel caso particolare viene mostrato l’inserimento di una lista di mogano con una serie di particolari fresature dove andranno a chiudere dei fermi per le portelle di ispezione a chiusura ermetica.

10) due delle fresature di arresto dei fermi per le portelle

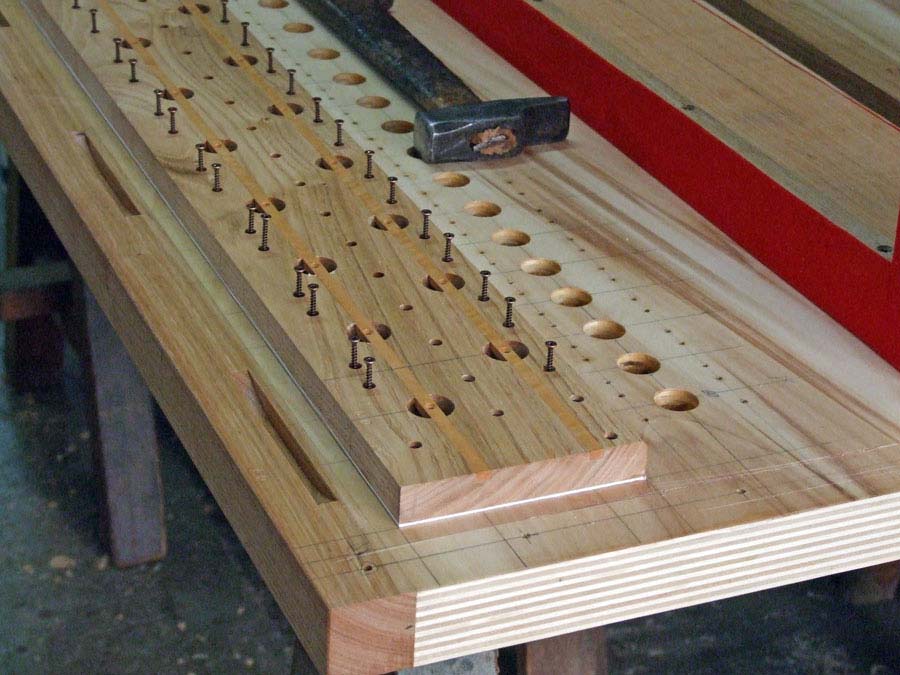

11) costruzione delle tavole che supporteranno le valvole a doppio effetto nel nuovo somiere del Grand’organo

Donato Corno sta lavorando alla prima fase di costruzione delle tavole che supporteranno le valvole a doppio effetto nel nuovo somiere del Grand’organo della Basilica di Seregno.

12) tavole di supporto delle valvole a doppio effetto e guide delle omonime valvole in fase di ultimazione

Le valvole a doppio effetto verranno montate all’interno dei grossi fori (visibili nella parte destra) e a loro volta comanderanno, tramite lo scarico d’aria di appositi manticetti, le valvole di immissione dell’aria in pressione (chiamate ventilabri) nei canali dei tasti dei somieri.

13) particolare dei fori di scarico dell’aria

14) cassa esterna per l’aria atmosferica in pressione proveniente dai mantici

Parallelamente alla costruzione delle tavole di supporto delle valvole viene realizzata anche la cassa esterna che conterrà l’aria atmosferica in pressione proveniente dai mantici necessaria ad alimentare le canne con i relativi congegni pneumatici.

15) applicazione della guarnizione di tenuta in feltro su ogni lato della cassa d’aria

Una volta costruita la cassa d’aria si provvede ad applicare su ogni lato di appoggio una guarnizione di tenuta in feltro. Nella fotografia si può osservare la tenuta in feltro che è facilmente riconoscibile per il colore rosso acceso.

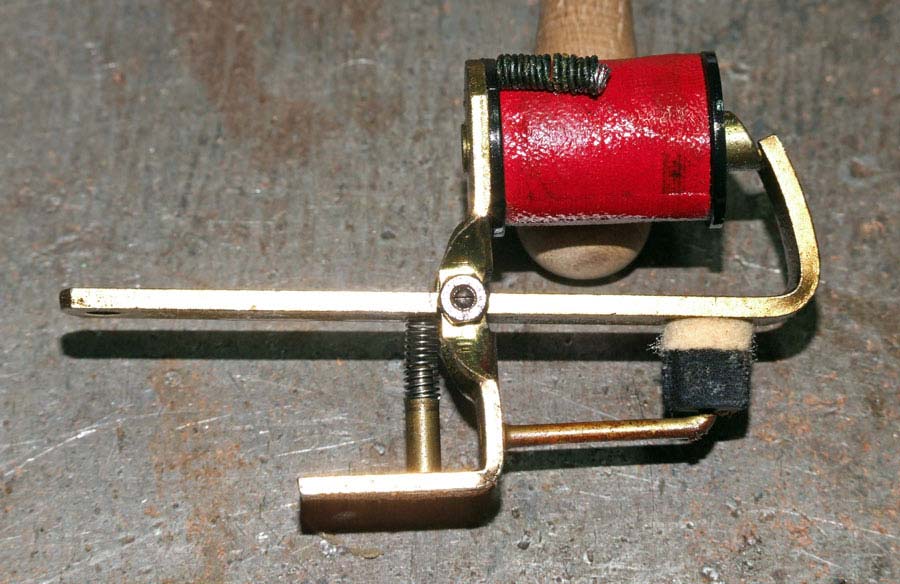

16) montaggio e aggiustaggio dei fermi rotanti che bloccano in chiusura le portelle di ispezione del somiere

Con la cassa d’aria ultimata è possibile effettuare il montaggio e l’aggiustaggio delle cosiddette “murigioell”; tipico nome in dialetto brianzolo con il quale i vecchi falegnami identificavano i fermi rotanti che bloccano in chiusura le portelle di ispezione del somiere.

17) una portella di ispezione con due fermi di chiusura montati e regolati

A sinistra: fermo svincolato per l’apertura. A destra: fermo bloccato in chiusura.

18) costruzione della parte in legno dei manticetti che comandano l’apertura dei ventilabri

Ultimato il montaggio delle portelle si può passare alla costruzione della parte in legno dei manticetti che comandano l’apertura dei ventilabri. Nella fotografia si può osservare la fase iniziale di costruzione di questi dispositivi pneumatici il cui ingombro deve essere contenuto rispettando la dima dei fori di uscita.

19) impellatura dei manticetti per unire ermeticamente la parte inferiore (fissa) alla parte superiore (mobile)

Una volta costruita la parte in legno dei manticetti si passa alla fase finale di impellatura che unisce ermeticamente la parte inferiore (fissa) alla parte superiore (mobile); quest’ultima parte verrà agganciata al ventilabro (valvola del tasto) e provvederà ad aprirlo.

Alla chiusura provvederà invece un’apposita molla di richiamo e anche la pressione dell’aria che insiste sui ventilabri.

20) il manticetto di comando della figura precedente a lavori ultimati

Il piccolo angolare in metallo a forma di “S” presente nella parte superiore è quello dove verrà agganciato il tirante di comando del ventilabro.

21) applicazione di una guarnizione in pelle d’agnello alle guide-scarico

Le guide-scarico sono state ultimate ma per avere una ottima tenuta alla pressione dell’aria occorre applicare nella parte inferiore una guarnizione; per questi usi, viene utilizzata della pregiata pelle di agnello.

22) una delle guide di scarico delle valvole a doppio effetto ultimata e pronta per il montaggio

23) realizzazione delle valvole a doppio effetto

Durante la costruzione dei manticetti si provvede anche alla realizzazione delle valvole a doppio effetto che vengono utilizzate per pressurizzare o per mettere in scarico atmosferico gli omonimi manticetti.

Nella figura possiamo osservare una di queste valvole ultimate che, prima del montaggio definitivo, dovranno essere sottoposte ad una opportuna e precisa taratura in modo da avere un giusto campo di lavoro e funzionare conseguentemente in modo corretto.

24) recupero dei vecchi elettromagneti per comandare le valvole a doppio effetto

Le valvole a doppio effetto della figura precedente sono comandate da un elettromagnete che funziona in corrente continua.

Il tipo montato in precedenza, sebbene sia oramai trascorso mezzo secolo, è il migliore modello sotto tutti i punti di vista tanto che oggi viene ancora prodotto identico a quello di allora.

Per questo motivo si è quindi provveduto al recupero dei vecchi elettromagneti effettuando una attenta manutenzione che ha previsto: la pulizia e il decapaggio di ogni parte, il recupero dei giochi nei perni conici, la lubrificazione di questi ultimi, la misura resistiva dell’avvolgimento e infine la misura dell’isolamento. In questa immagine si possono osservare alcuni elettromagneti in fase di manutenzione.

25) un elettromagnete prima della manutenzione

Immagine ravvicinata di un elettromagnete prima della fase manutentiva; lo spesso strato di polvere nerastra che in tanti anni ha aderito su tutta la struttura e che lo ricopre per buona parte è chiaramente visibile.

26) lo stesso elettromagnete della figura precedente a manutenzione ultimata

L’ottimo risultato finale credo proprio non lasci alcun dubbio sulla bontà dei lavori svolti.

27) fase di montaggio degli elettromagneti

I magneti sono stati tutti manutenzionati, le guide di scarico delle valvole a doppio effetto sono state ultimate, le valvole a doppio effetto sono state ultimate; quindi è ora possibile effettuare il montaggio di tutti questi componenti.

In figura possiamo osservare la fase di montaggio degli elettromagneti. Le valvole a doppio effetto sono già state inserite in precedenza.

28) il supporto delle guide di scarico con le valvole a doppio effetto e gli elettromagneti a montaggio ultimato

29) saldatura dei reofori degli elettromagneti

La fase terminale che completa i lavori di questi azionamenti è quella di saldare i reofori degli elettromagneti da una parte a un morsetto comune e invece dall’altra a una spina in ottone svizzero che servirà anche per collegare il cavo elettrico di comando.

30) uno dei due somieri maestri del Grand’Organo con i coperchi e le stecche premontate prima dei lavori di foratura

31) foratura dei coperchi; a lavoro finito i fori effettuati saranno più di 1200

32) a somieri ultimati si procede alla foratura dei cosiddetti “crivelli” che servono a mantenere verticali le canne

Nell’immagine di sinistra vediamo Donato Corno alle prese con queste operazioni che risultano di una particolare pazienza a causa della continua variazione di misura dei fori; questi ultimi sono infatti per la maggior parte tutti di una diversa misura.

I fori vengono praticati con una particolare punta detta “punta espansiva” che è stata costruita nella nostra attrezzata officina meccanica e quindi utile anche per questi scopi. La freccia indica questa punta il cui utilizzo è possibile solamente con uno stabile trapano a colonna.

Nell’immagine a destra possiamo osservare l’ingrandimento della zona segnalata dalla freccia con la chiara immagine della punta espansiva autocostruita nelle nostre officine.

33) i due somieri maestri posizionati verticalmente prima di essere reclinati e collocati nella posizione orizzontale definitiva

I due nuovi somieri maestri del Grand’organo sono stati ultimati e quindi dovevano essere trasportati per essere collocati sull’apposita travatura in ferro che, come è stato mostrato, era già stata posata in precedenza.

34) Antonio Corno effettua gli ultimi controlli prima di posizionare definitivamente i somieri maestri orizzontalmente

35) i somieri maestri sono collocati nella posizione orizzontale definitiva

I coperchi e le stecche sono stati ovviamente rimossi per facilitarne il trasporto dato l’elevato peso della struttura completamente montata. A ogni parte smontata è stata assegnata una numerazione progressiva per facilitarne l’identificazione; andrà rimontata nuovamente ognuna al proprio posto.

36) a somieri orizzontali vengono collocate le “stecche” che aprono e chiudono l’aria ad ogni singolo registro

Una volta che i somieri maestri sono collocati in posizione orizzontale si provvede al montaggio definitivo. Il questa fotografia si nota la collocazione delle cosiddette “stecche” che aprono e chiudono l’aria ad ogni singolo registro.

37) immagine ravvicinata che mostra come sono costruiti questi “regoli forati”

I fori devono ovviamente collimare perfettamente sia nella parte inferiore così come nel coperchio superiore; in buona sostanza le stecche sono delle “valvole multiple a comando unico”.

38) uno dei coperchi superiori dei nuovi somieri maestri, in posizione rovesciata, con i compensatori di tenuta montati

I compensatori di tenuta sono le “rondelle” di colore nero. Questi compensatori, che devono essere attentamente controllati prima di essere montati, sono degli accessori in nylon che servono appunto per compensare le piccole variazioni del legno durante i cambi climatici. Nell’immagine: Antonio Corno durante questa importantissima e delicata fase di controllo.

39) immagine che mostra in modo ravvicinato il coperchio in posizione rovesciata per mettere in evidenza i compensatori

40) uno dei somieri maestri del Grand’organo in fase avanzata di montaggio

La fotografia ritrae il somiere di sinistra durante la fase di chiusura definitiva dei coperchi.

41) particolare di una parte di somiere dell’immagine precedente

Nell’immagine si possono facilmente notare i perni in ottone svizzero che definiscono la massima corsa trasversale delle stecche.

42) uno dei nuovi somieri maestri del Grand’organo completamente ultimato

43) fotografia ravvicinata di una parte del somiere maestro del Grand’organo dell’immagine precedente

44) i somieri maestri del Grand’organo a montaggio ultimato

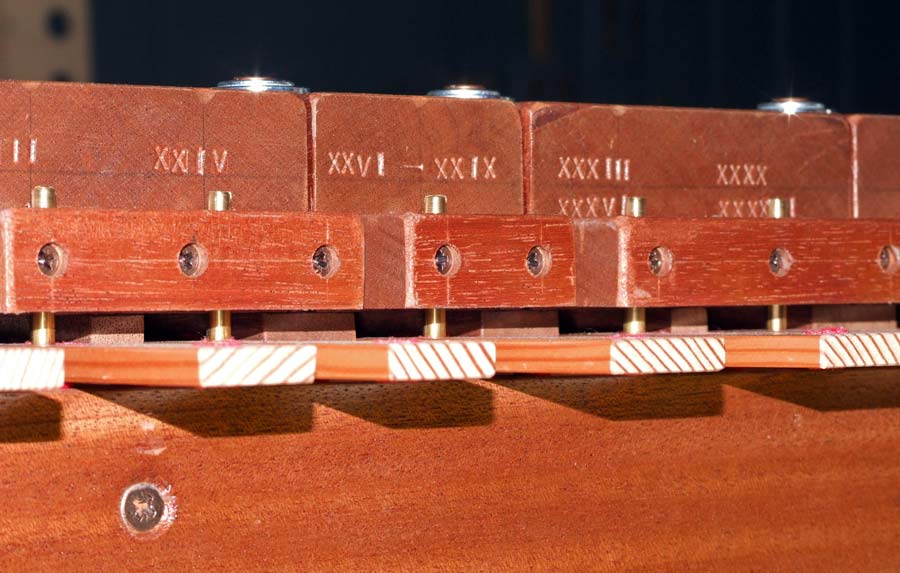

45) parte frontale del somiere maestro di sinistra del Grand’organo prima dell’applicazione dei solenoidi in corrente continua

Questa fotografia ritrae la parte frontale del somiere maestro di sinistra del Grand’Organo prima dell’applicazione dei grossi solenoidi in corrente continua che azioneranno l’inserimento e il disinserimento dei registri a tiro (stecche).

Dall’immagine possiamo osservare in primo piano alcune delle “stecche” di registro; nella parte superiore dei coperchi vi è stampigliato il nome del relativo registro.

46) particolare di uno dei due nuovi somieri maestri del Grand’organo con i compensatori di tenuta montati

Immagine riassuntiva che mostra una piccola parte di uno dei due nuovi somieri maestri del Grand’organo con i compensatori di tenuta montati e collocati nella posizione definitiva.

In questa immagine viene spiegata a grandi linee come è costituita la parte più importante del somiere vista dal lato frontale del “Tiro” chiamato anche stecca.

L’aria in pressione, che è presente nella cassa d’aria chiamata “Secreta”, viene intercettata dalle valvole chiamate “Ventilabri” che a loro volta vengono comandate dai tasti. Quando si preme un tasto dell’organo il ventilabro si apre e permette all’aria di fluire in un canale nella parte bassa dove si trova scritto: “Aria in ingresso proveniente dalle valvole (Ventilabri)”.

In questo canale vi sono dei fori passanti verso la parte superiore che vengono intercettati a loro volta dalle stecche. Anche le stecche hanno i fori passanti con la stessa dimensione e la stessa dima di quelli inferiori; le stecche traslano lateralmente nel senso delle frecce aprendo e chiudendo di conseguenza i fori sottostanti.

Sopra alle stecche sono appoggiate le tenute compensatrici che appunto compensano le piccole variazioni di dimensione del legno; queste ultime avvengono in modo naturale e sono causate per la maggior parte dalle condizioni climatiche (umidità e temperatura). Un foro passante nel coperchio convoglia infine all’aria di uscita dalle stecche nei piedi delle canne facendole così suonare.

È importantissima la precisione di accoppiamento fra le stecche, i compensatori e i coperchi. Qualora non fosse corretta si avrebbero dei trafilamenti d’aria che farebbero conseguentemente suonare le canne adiacenti rendendo l’organo insuonabile.

47) il sistema progettato e interamente costruito dalla nostra ditta per l’immissione dell’aria in pressione nei canali dei tasti

In questa immagine vediamo il sistema progettato e interamente costruito dalla ditta Corno per l’immissione dell’aria in pressione nei canali dei tasti (conviene ricordare che i nuovi somieri del Grand’organo sono stati costruiti con il sistema a tasto per canale e non a registro per canale).

Il canale di ogni tasto è chiuso da un doppio ventilabro con apertura centrale contrapposta a comando unico e non da un unico lungo ventilabro come nella quasi totalità dei casi.

La maggiore complessità costruttiva ha però a suo favore due principali vantaggi se escludiamo un terzo fondamentale della maggiore stabilità del legname impiegato nella costruzione.

Come appena anticipato questo sistema è stato impiegato per due principali motivi: il primo è relativo alla grande mole del somiere maestro che difficilmente avrebbe funzionato bene con un unico ventilabro molto lungo e quindi dalla grande inerzia (stiamo parlando di un unico somierone con ben 24 registri reali); il secondo motivo è il più particolare di tutti poiché considera il punto di immissione dell’aria nel canale del tasto.

Il nostro progetto è stato pensato per portare il più possibile verso il centro del somiere la parte del ventilabro dove viene immessa la maggiore quantità d’aria che, per un somiere a ventilabri, è naturalmente dalla parte di maggiore apertura e cioè dalla parte frontale di questi ultimi.

Infatti con l’apertura del ventilabro verso la parte centrale del canale del tasto, viene favorita l’aria fluente verso l’estremità posteriore del somiere dove, come è nella normalità dei casi, non vi sono valvole di apertura.

Il vantaggio di questo sistema è quindi ancora a miglioramento della ulteriore prontezza del suono. In sostanza con il sistema da noi progettato vi è una migliore distribuzione e un migliore caricamento del canale.

48) parte dei manticetti di comando dei ventilabri nello scomparto inferiore pressurizzato della secreta dei due somieri

Osserviamo nell’immagine una parte dei manticetti di comando dei ventilabri che sono visibili nello scomparto inferiore pressurizzato facente parte della secreta dei due somieri maestri. Nella parte superiore si possono notare i tiranti in ottone svizzero che comandano l’apertura dei due ventilabri contrapposti.

49) i somieri sono stati rimontati, è giunta l’ora di applicare il sistema elettrico per l’azionamento dei registri

Si parte con la costruzione di un apposito telaio in ferro sorretto da alcune mensole sempre in ferro poiché la struttura deve portare un peso non indifferente, deve resistere alle sollecitazioni in trazione e in spinta e deve inoltre essere molto rigido.

Ovviamente il tutto è stato costruito nella nostra officina; un ultimo particolare: i somieri sono due e quindi i telai in ferro costruiti sono naturalmente due. Nell’immagine possiamo osservare Antonio Corno mentre effettua le operazioni di montaggio di uno di questi telai; Donato Corno, che si intravede nella parte superiore, sorregge la struttura e controlla che il tutto sia montato perfettamente in linea con i piani superiori del somiere maestro.

50) ultimato il montaggio del telaio portante si posizionano gli elettromagneti di azionamento dei registri

L’immagine di sinistra mostra questa operazione ripresa dall’esterno della cassa dell’organo. Nell’immagine di destra possiamo osservare il montaggio di questi componenti ripresi invece dalla parte interna all’organo.

Nel particolare osserviamo Donato Corno mentre sta collocando i primi grossi solenoidi bistabili tira registri in bassa tensione da 6,5 kg di spinta che durante il funzionamento assorbono ciascuno una corrente non indifferente di 3,5 ampere cadauno portando l’assorbimento totale in corrente dei 42 solenoidi impiegati nell’organo a ben 147 ampere!

Questo ultimo particolare ci ha costretto a dover utilizzare dei cavi di alimentazione di ragguardevoli dimensioni.

Come si può facilmente notare questi elettromagneti sono dotati nella parte superiore di una scheda elettronica di comando che ne regola la forza, lo spunto iniziale e la frenatura in fondo corsa finale sia questa derivata dall’inserimento di un singolo registro che dal relativo disinserimento.

Da notare che la assoluta silenziosità di questi apparecchi è fondamentale.

L’avanzato grado di tecnologia a cui sono stati oggetto questi azionamenti ha permesso di realizzare, negli ultimi anni, elettromagneti ad alto rendimento e molto compatti la cui silenziosità è veramente sbalorditiva.

Vengono commercializzati da una ditta artigiana di Padova la Valter Daminato attiva nella produzione di parti elettriche per organi dal 1959. Ogni parte prodotta che esce dai propri laboratori viene realizzata con un grado di perfezione assoluta che è dovuta all’applicazione meticolosa del fondatore Valter Daminato.

Il titolare, amico carissimo di nostro padre, che abbiamo avuto la grande fortuna di conoscere personalmente, è venuto a mancare di recente; la ditta prosegue tutt’ora la sua attività con i figli Gianfranco ed Enrico.

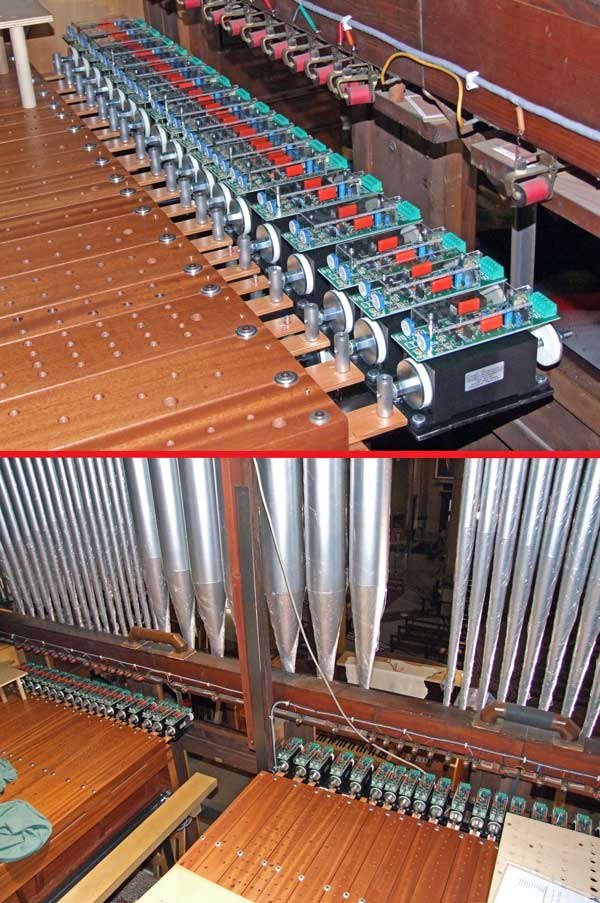

51) i magneti “tira registi” dei due somieri

Nell’immagine superiore osserviamo un lato del somiere (è il somiere di destra) con gli azionamenti “tira registri” a montaggio ultimato; la fotografia sottostante ha lo scopo di mostrare una immagine di insieme dei due somieri con i magneti “tira registi” completamente montati.

52) con i solenoidi montati si inizia a formare l’impianto elettrico necessario al funzionamento

L’ operazione collegherà tutti gli azionamenti verso la consolle tramite il centralino decodificatore, già descritto in precedenza, che come è noto, si trova nella parte interna del grand’organo.

Nell’immagine osserviamo la fase iniziale della stesura dei cavi che andranno collegati all’alimentazione generale a 16V.c.c. proveniente dal raddrizzatore.